所谓黏流态,是指高聚物在流动温度(Tf)和分解温度(Td)范围内出现的一种力学状态。黏流态的基本特征是,在外力作用下发生永一久的不可逆形变,亦即分子间相对位置发生显著的改变。现在已经证明了绝大部分高聚物都具有这种黏流态,但是,如硫化的橡胶,交联高聚物及体型高聚物,如酚醛、环氧和聚酯等热固性树脂的固化产物,不可能实现黏流状态。另外一些高聚物,如纤维素、成熟的蛋白质、聚四氟乙烯等,它们虽然是线型聚合物,但由于具有高度的刚性,也不易发生流动。还有分解温度低于黏流温度的高聚物,如聚丙烯腈、聚乙烯醇等当然也不存在黏流态。

聚合物黏流态对实际加工具有很大的意义,许多塑料产品的成型都借助于流动过程,这类材料的名称--“塑料"一词也由此而来。橡胶的密炼、混炼过程也使它成为黏流态。合成纤维及人造纤维的抽丝成型也是通过熔融或溶液的黏流态经纺丝来实现的。此外,薄膜的吹塑及乐延成型也是如此,而且还可利用黏流态的某些特征来改善这些制品的各种性能(如机械强度、弹性伸长率等)。因此高聚物的成型绝大多数都必须通过黏流态来实现,当然也有个别例外,如超高分子量聚乙烯和聚四氟乙烯等不能通过流动态来成型。

一、高聚物流动性的表征方法

高聚物的流动性,是指在一定的温度和压力下,高聚物流动的难易程度。在确定加工工艺条件和模具的设计过程中,必须充分注意高聚物流动性的好坏。流动性好的高聚物,加工时可以适当选择较低的温度或压力,也比较容易制成较复杂的制品。流动性差的高聚物,必须相应地提高加工温度或压力,也不适宜做成较复杂的制品;否则,容易造成制品缺陷等现象。当然,对不同的制品和加工方法,尚需作具体的分析。

在生产中衡量高聚物流动性好坏的指标通常有两种:熔融指数及表观黏度。

1.熔融指数

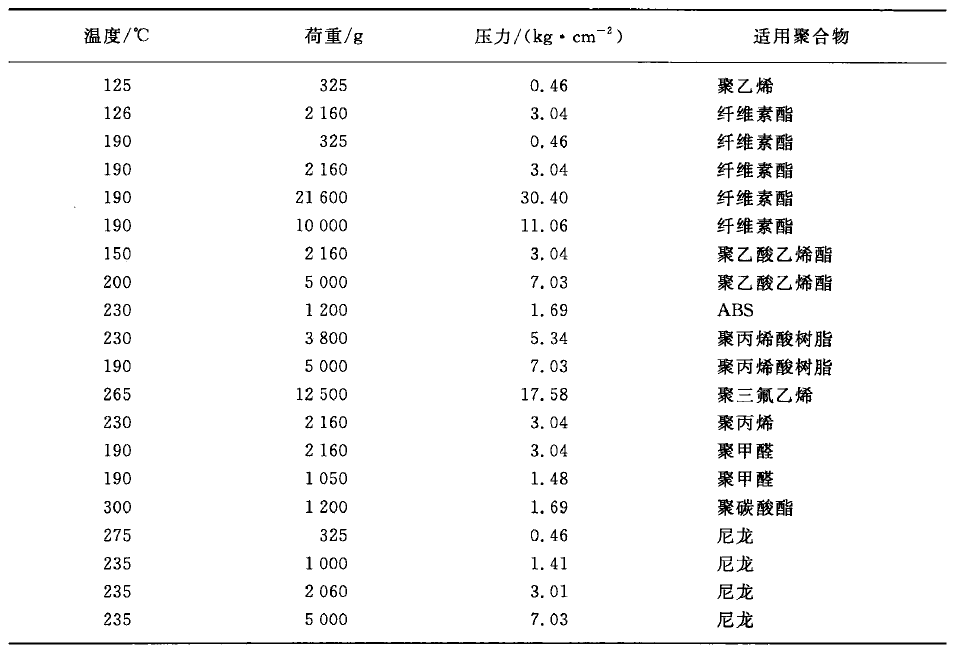

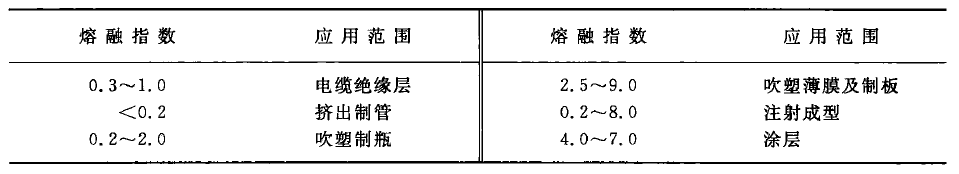

熔融指数是在标准熔融指数仪中测定的数值。先将高聚物加热到一定温度,使其完一全熔融然后加上一定的负荷,使高聚物从仪器的喷孔中压出,以单位时间(一般以10min计)被压出的高聚物质量克数作为该高聚物的熔融指数。对于不同的高聚物,在相同的条件下,被压出的量越大,说明其流动性越好(即熔融指数越高);反之,流动性越差。应该指出,对不同的聚合物,由于实际测定时所控制的条件不同,因此不能从熔融指数的大小直接比较它们之间流动性的好坏。表1-1列举了各种塑料熔融指数测定的标准条件。熔融指数在国内外早已普遍采用。由于对同一类高聚物,其熔融指数既能反映流动性的大小,又与分子量有密切的关系,因而在合成树脂厂中,常以它作为控制质量的指标。目前国内外生产的热塑性树脂,常常附有熔融指数(M.I.)指标。不同制品的加工条件,对高聚物的熔融指数有不同的要求。在一般情况下,注射成型用的高聚物,要求其熔融指数较高,即要求流动性好一些;挤出成型的高聚物的熔融指数可以较低;吹塑成型用的高聚物的则介于两者之间。表1-2列出了高密度聚乙烯(相对密度为0.94~0.96)的应用范围。

表1-1 熔融指数测定的标准条件

表1-2 不同熔融指数的高密度聚乙烯的应用范围

2.表观黏度

表观黏度是根据高聚物(或浓溶液)直观的流动情况测得的黏度值,它并不反映高聚物的真实黏度。因为高聚物熔体的流动情况和理想液体不同,前者在流动过程中伴随有高弹形变,故在流动中从测出的流动速率所得的黏度值只具有相对和表观性质,尽管如此,它对各种不同熔体黏度的比较仍有很大的意义,

根据牛顿黏性定律,流体的黏度η为

式中,τ为剪切应力;γ为剪切速率,s-1;η为比例常数,定义为黏度,或称动力黏度。

将牛顿黏性定律(τ=η·γ)与广义虎克定律(σ=E·ε或τ=G·γ)比较,可以得到这样一个明确的结论:液体与固体不同,在固体上作用某一恒定不变的应力,将产生相应恒定不变的形变;而对液体来说,作用恒定不变的应力,则导致产生一定的形变速率。

二、黏流态特征

由于高聚物的分子量远远超过小分子,故高聚物的流动性不同于小分子流动,主要表现在以下几个方面:

1.高聚物的黏流温度和分子量的关系

通过温度-形变实验可得热机械曲线,见图1-1。可见分子量对T、T、T,有影响,即分子量越大,黏流温度T越高。这是由于分子量越大,高分子链重量、物理交联点数目及分子间内摩擦力都增大所致。除此之外,还有一个阻力往往被人们忽视,由于长链分子本身的无规热运动,阻碍着向某一方向的定向运动,即无规热运动抵消分子链重心的相对位移。

图1-1 不同聚合度的聚异丁烯的温度-形变曲线

1-107;2-1 270;3-104 000;4-28 600;5-62 500

如上所述,黏流态与成型的状态密切相关,因此成型温度与黏流温度有关,而黏流温度又依赖于分子量,那么成型温度必然受分子量的影响。从成型角度来看,成型温度愈高愈不利于成型,因此在不影响制品基本性能的条件下,适当降低分子量是很必要的。这一点在制造黏胶纤维时显得特别突出,为了纺丝,必须把天然纤维素裂解,否则成型困难。

聚合物的流动温度与化学结构有关,如表1-3所示。

表1-3 各种聚合物的流动温度Tf

通常极性大,分子间作用力大,刚性大的聚合物具有较高的流动温度。但是流动温度也如同其他温度指标(Tg、Tb等)一样与外力作用速度有关,如力作用速度愈快,流动温度愈高。这一点由图1-2明显看出。这些事实说明温度-形变过程与高分子链的松弛过程有关,而这一过程的快慢则可用松弛时间(τ’)的大小来表示。已知,从高聚物黏弹性理论得知:

式中,σ为应力;a为与结构有关的常数;H为高分子链松弛运动所需要的固有活化能;R为气体常数;T为绝对温度。

图1-2 不同负荷对温度-形变曲线的影响(图中按负荷量排序为1<2<3<4<5<6)

由上式可以看出, σ越大,H-aσ越小,使τ'越小,高分子链越易松弛,从而使整个高聚物的松弛过程加快。

以上是从宏观角度来考察。如果从微观角度来看,外力的增加实质上是更多地抵消了高分子链的热运动,使分子链的重心有效地发生位移,因此即使在较低的温度下,聚合物也可发生流动,这对于选择成型压力很有意义,关于这一点将在流变性能中加以讨论。

2.高聚物黏度和分子量的关系

高聚物黏流态的另一个特征是黏度强烈依赖于分子量的大小。

通常聚合物的黏度特别大,例如,在15℃时分子量为5.3x106的聚异丁烯,其黏度约为3×1012g/(cm·s),而小分子聚异丁烯液体的黏度为0.01g/(cm·s),当它处于玻璃态时黏度的数量级为1013g/(cm·s)。按此比较,聚异丁烯在15℃时似乎应该玻璃化,但是由于聚异丁烯链段的活动性很高,因此出现很明显的高弹形变--即发生链段的流动。在实际生产中,一个聚合物能否做成一定形状的制品,主要取决于其流动性,而流动的难易则取决于聚合物本身的黏度。分子量对熔体黏度的影响见表1-4。

表1-4 高压聚乙烯的熔体黏度、熔融指数与分子量的关系

由表1-4可以看出,分子量由1.9x104增加到5.3x104时,黏度增加30000倍以上,可见要理解高聚物的黏度特性,有必要考察黏度与分子量的关系。

表1-5不同分子量的聚异丁黏度和温度关系

由表1-5可以看出,分子量愈大,温度愈高时,黏度愈低。但是在15℃时分子量由1.6×106增加到 5.3×106时,黏度由0.57×1012P增加到2.9×1012P,即增加了4~5倍;同样在60℃,黏度由 0.0012×1012P增加到 0.019×1012P,即增加 15~16倍。可见,温度愈高,分子量的影响愈大。正如前面已指出的,在相同温度下,分子量愈大,链段愈多,不同链段向四面八方热运动,相互抵消的机会愈多,因而分子链重心相对移动愈难,即黏度愈大。

3.高聚物分子流动机理

高聚物分子流动机理与小分子不同,前者通过“蚯蚓式"蠕动来实现。由于流动过程中,分子的流动相当于一个分子通过分子间的孔道(空间),从一个地方跃迁到另一个地方,这与液体分子从液面向空间汽化逸出的现象类似,因此,流动活化能(H*)与蒸发(汽化)热(H蒸)有关,

一般小分子液体的β=1/4-~1/3,H蒸还与分子量成正比。对碳氢化合物来说,每增加一摩尔CH2,H蒸的增加约为8.372kJ/mol,相当于H*≈2.093 kJ/mol,即图1-3中的H*与n的关系。

图1-3 聚合度或亚甲基数(n)与H*的关系(nc为临界亚甲基数)

从图1-3中可以看出,当n较大时,H*与n无关,即在聚合度足够高(大于nc)时,流动活化能与聚合度无关,这表明在流动过程中流动的单元不是整个分子链而是链段,因此流动与高弹态形变时链段的运动类似,不同的只是前者运动的方向性强于后者。如果把这种现象归纳一下,可以得知,所谓高分子链的流动就是一种相当于蚯蚓式的蠕动,这是高分子链流动的最形象的描述。实验表明聚烯烃(饱和)的n包括20~25个碳原子的主链,高聚物流动活化能H*约为41.86 kJ/mol。

由上述可知,高聚物的流动不必要预先产生同分子链一样大小或大于分子链的孔道,而只要有链段那么大的孔道即可。显然链段愈短,愈容易流动,流动温度较低,也就是说,柔性高分子容易流动。刚性高分子由于其链段很长,甚至整个链是一个链段,故流动很困难,需要很高的温度在这种情况下,也许还未达到流动温度就已分解。

4.流动中高分子链构象

高聚物流动态的第四个特点是流动时分子链有构象的改变。柔性高分子链在自由状态下是卷曲的,而在纺丝拉伸流动时,相当于施加一种应力,使高分子链沿着流动方向拉伸和取向,增加了分子间接触面和摩擦力,因此流动过程中黏度逐渐增加。由此可以看出聚合物的流动不会是单纯的黏性流动,也伴随着高弹形变。这就是说,要测定真正的不可逆形变必须等待很长时间,让分子链中存在的任何张力或压缩力完一全松弛,使高分子链的构象回复到平衡构象。在上述拉伸流动过程中,聚合物分子的取向和伸直,将阻止分子链的流动,即聚合物将玻璃化或硬化,这种因材料流动而变硬,并且较长期保持这种刚硬性的现象称为聚合物的力学玻璃化。正是由于聚合物这种Du有的特性,决定了它能在恒温下抽丝成膜。为了形成丝或膜,必须对在流动最大即将要断裂的部分的继续流动产生最大的阻力。只有这样,由于流动所形成丝或膜的较细或较薄的地方,才不致流散破坏,而被自身取向固定下来;同时较粗或较厚的地方,则能继续流动。可见在恒温下要想获得高聚物丝条或薄膜,就要求材料在流动过程中要有剪切黏度及

相应的剪切取向。对小分子而言,甚至其液体在很黏的情况下,流动时剪切黏度也不改变。因此在恒温条件下不能拉丝或形成薄膜,只有降低温度,使它的流展部分黏度提高,才可能从这些液体中抽丝成模(例如从熔融的糖或玻璃中抽丝)。

总之,聚合物分子由于在拉伸流动过程中分子链伸展,黏度随之增高,因此,在材料各部分温度相同的条件下,也能够抽丝成膜。毫无疑问,在形变部位降温,更有利于成型,不过温度过低不易取向,不利于制品强度的提高。所以在具体的成型过程中,必须控制成型温度,然而聚合物的力学玻璃化效应,对不同的刚性及极性聚合物也不一样。通常,具有刚性和极性的聚合物,例如纤维素,特别容易发生力学玻璃化,而橡胶类聚合物的力学玻璃化却很困难。这种聚合物的最大特点在于,形变过程中,同时具有高弹形变及塑性形变,这种材料通常在形变时间较长时,有可能发生塑性形变。为了更好地理解这个过程,可举一个例子:如一小条橡胶,拉伸一定时间以后放松,它很快缩回,而其长度却比原来稍大。但这种伸长与真正流动毫无关系,如果将这条橡胶加热,则它可以完一全恢复原状。相反,如果将它长时间拉伸并提高温度,那么总形变将增加,而且包含真正流动形变和高弹形变。当外力撤去时,会明显地留下“永一久形变"。倘若加热温度更高,拉伸时间更长,则经过重新加热而缩回去的部分就更小,此时真正流动形变将占主要部分。一般的柔性高分子大致如此。但是极性的、刚性的高分子,例如纤维素酯类、乙烯类极性聚合物(聚乙烯醇、聚氯乙烯等)以及含有较大侧基的聚合物(聚苯乙烯)则与柔性高分子不同,由于其分子链松弛能力较差,故在流动过程中,伸展了的构象并不能很快缩回成平衡构象,其结果在整个的形变中,主要是松弛过程及非常缓慢的高弹形变。在这种情况下,即使除去外力,并不能很快回缩,留下来不真实的“永一久形变"。这样成型的制品在加热、溶胀甚至久置时,会失去原来形状,以致完一全变为无用。十分明显,只有当成型材料的形变是真正的剩余形变,即成型是借助于聚合物流动过程完成的,制品形状才会稳定不变。

因此,善于区别不可逆的和高弹形变的过程,对成型来说非常重要,如忽视这一点,就会使制品的尺寸和形状失去稳定性。区别这两种过程的常用方法大致有三种。最一简单的是把制品适当加热到Tg附近,促使松弛过程加快,观察其对制品形状的影响。如这时制品缩成一团不成形的东西,说明是由松弛过程缓慢的高弹形变构成的;反之,制品经加热基本上保持原来形状,那么该制品是通过真实黏流过程的不可逆形变而成。

除此之外,还有两种方法:一是根据黏度的稳定性来判断,二是通过加热的方法。例如,从图1-4的曲线各点上求出表观黏度。

图1-4 线型高聚物黏流态的蠕变及各点的斜率

1-初始形变速度;2-A点平均形变速度;3-A点形变速度

(dD/dt)1>(dD/dt)2>(dD/dt)3

由图1-4得知,在开始形变时γ不断改变,而黏度也在变化,等到后期时γ不变,形变达到稳定状态,黏度不再改变。另外,从各点的回复曲线来看,前面的永一久形变小,高弹形变大,后期则永一久形变大。

从图1-4线型高聚物黏流态的蠕变及各点的斜率来看,愈是后期流动形变愈完一全。因此,可以肯定地说,黏度不再改变的区域,就是流动形变区域,通常称为真实黏流区,其黏度称为真实黏度。至于前期黏度不断改变的区域,通常称为表观黏流区域或称弹黏-黏弹流变区,而该区域任意一点的黏度称为表观黏度。

通常在小分子体系中,黏度与形变直接有关。但是对高聚物来说,流动与形变常常是两回事。因为在高弹态,不经流动也能发生形变,而且由于链段的活动性远大于分子链整体的活动性,高弹形变比黏流形变迅速得多,因此可能将高弹形变误认为是流动形变,以为可以加工成型就错了。因此事先了解流体是否处于真实流动状态十分重要。最一好的检测方法是通过观察材料内分子结构的情况,当知道了材料(制品)的高分子链构象后,则可以判定所观察到的形状变化是可逆的还是不可逆的。假若任意形状原料的分子链构象和一定形状制品的分子链构象相同,那么所观察的形变具有不可逆性。因为,原料和制品的内部结构相同,只是两者外部形状不同而已。

由以上讨论得知,判断真实的黏流过程发生与否,只要测定成型前后的分子链构象即可。因此在实际测定中,常用双折射、热导系数等物理量来估计成型前后结构的改变。

许多实验证明,成型前后分子链构象完一全相同,是极为罕见的。看来聚合物的任何加工成型都必然伴随着高弹形变,影响制品形状及尺寸的稳定性。因此,在实际成型制品时,要考虑到产品形状的继续改变。为了得到优质而稳定的产品,尽可能延长流动成型时间,以减小成型过程中的高弹形变。

此外,还可以通过加热的办法,加速松弛过程,使制品的形状和尺寸达到预期的要求。但是,采用这一方法时,制品绝不应受到任何外力而产生附加形变,这就要求精心操作。还有一点需要指出:聚合物流动过程中会发生主链裂解的现象,尤其在强应力和高速度形变下更为严重,因此,有可能使体型聚合物发生裂解和流动。目前已开始使用这种化学流动的方法,制取各种形状的制品。

5.黏流中的奇特现象

低分子液体流动所产生的形变是完一全不可逆的;而高聚物的黏流却包含一部分可逆的高弹形变,因为高分子在自由状态下比较卷曲,流动时在流道中高分子会顺外力方向取向,变得比较舒展,这种被拉伸而舒展的分子具有一种回缩力,因而产生了弹性。因此,高聚物加工时会表现出许多奇特的黏弹性质,诸如膨胀和包轴等现象。

(1)膨胀现象(巴拉斯效应)

在纺丝车间里,经常看到喷丝头出口处有膨胀现象(刚刚出口后的挤出线的直径比喷丝毛细管径大得多,有时大1倍以上),如图1-5所示。这种现象在塑料挤管车间和橡胶轮胎料挤出车间也会看到。这是高分子熔体及其浓溶液所特一有的现象。原因何在呢?目前有唯象和微观两种解释。前一种认为高分子熔体在管中流动时,由于受到剪切及本身的弹性,可以设想有一个方形的流体单元在管中可能变成菱形,到出口时又回复成方形,其径向尺寸增大,造成膨胀,见图1-5(a)。

图1-5 高聚物熔体膨胀效应的模型

(a)黑体指单元 (b)卷曲线为高分子链的构象

膨胀的程度与流动速度有关,一般来说,中心处流速最快,分子被拉伸得最多;沿壁处流速最慢,拉伸得最少。如果是方形口模则在直角处流速最慢,膨胀最少,这样从方形口模挤出的胶料,由于各处膨胀程度不同,得到的断面不是方形,而是鼓形的。

后一种认为是微观原因,可以通过图1-5(b)来说明。高分子熔体进人毛细管之前,分子链是比较卷曲的,但在外力下进入毛细管时,由于其中出现不同的速度层,分子链在不同速度层中逐步被拉伸(A区)。在出口之后,外力对聚合物分子链的作用很快解除,高分子链重新收缩成卷曲的状态,从而使出口处发生膨胀,这同橡皮筋拉伸时变细,松弛时变粗的现象很相似。但是应指出,如果流动速度太快,那么在毛细管中分子链来不及伸展,故出口处膨胀得少一些;同样,流动速度太慢时,在毛细管中取向的分子链还来得及松弛、解除取向,这样出口处膨胀也少一些。这种现象属于高分子物理的黏弹性问题,叫作巴拉斯效应。膨胀现象对制品的设计工作甚为重要,设计时必须充分考虑口模尺寸和膨胀程度之间的关系。一般地说,模子口型要小一些,才能达到预定的制品尺寸。如冲模后的胶鞋鞋底、轮胎胎面等半成品会随时间延长而变厚、变短。压出制品的口型,必须具体根据各部位膨胀的多少来设计,如果考虑不周,就不可能得到合格的产品。

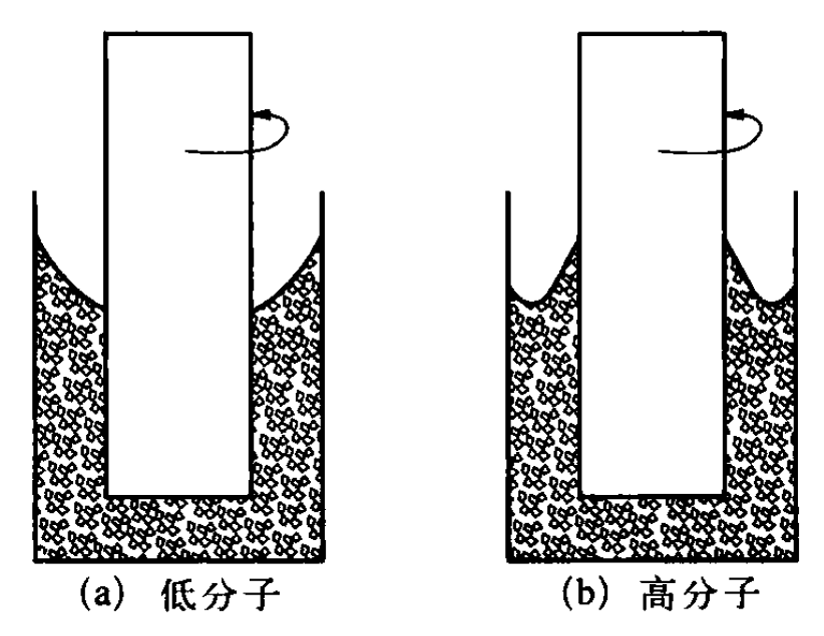

(2)包轴现象

包轴现象又称Weissenberg 效应。如果有一根转轴在低分子液体中快速旋转,液体被带着流动,中间部位液面下降,在四壁处由于离心力,液面上升。但是,如果容器中盛的是高分子熔体(或溶液),那么情况就完一全相反,液体是沿转轴慢慢上升的,在转轴(或螺杆)上形成相当厚的包轴层,见图1-6。

图1-6 液体表面在转轴影响下的液面变化

包轴现象同样也是由高分子材料的黏弹性引起的。由于靠近转轴表面的线速度较大,分子链被拉伸取向,取向程度随着离开转轴距离的减小而增大。拉伸取向后的分子链进一步形变比较困难,表观黏度增大,这样,靠近转轴的分子就跟着转动,这些黏度大的分子又黏附着邻近一层的分子一起回转,并且越转越多,同时产生一种向心的内裹力(法向应力),形成了包轴现象。

(3)高聚物熔体的不稳定流动-熔体破裂(高弹湍流)现象

高聚物的黏度随剪切速率γ的增加而减小,提高γ虽然可以大大降低物料的黏度,但是,高聚物的黏度总是包含高弹形变部分,随着剪切速率的增加,高弹形变部分越来越多,以致渐渐超过了黏流部分;而继续提高剪切速率时,最终会使挤出物表面破裂,这种现象称为熔体破裂或称高弹湍流。高弹湍流这一名称本身就包含了两方面的意思,一方面是说在高剪切速率下,破坏了稳定流动而形成湍流;另一方面说明了这种不稳定流动与高弹形变有关。

通常产生高弹湍流时,物料从模口挤出后,表面起疙瘩(鲨鱼皮现象),出现螺旋波纹,甚至形成竹节等,如图1-7所示。

图1-7熔体破裂时挤出物的典型类型

螺旋波纹是一种呈周期性变化的现象,不但使挤出制品表面起波纹,而且会引起厚度时厚时薄的周期改变。这种现象与毛细管长径比L/D有关,L/D愈大变化周期愈大,因此可能与物料入口处流线断裂现象有关。一般认为,竹节状现象与分子在管壁处的滑动有关。从理论上讲,中心处流速最大,管壁处流速应该为零,实际上并不等于零,而粘贴于管壁处的物料会在切应力作用下拉伸脱离管壁,弹性回缩而滑动,这种现象随分子量的增大而加剧,因而分子量大小对熔体破裂有很大影响。

电话

微信扫一扫